様々な場面で3Dプリンターの活用が進んでいるのは耳にされる機会が増えているとおもいますが、樹脂金型やプレス金型にもその活用がひろがっているのはご存知でしょうか?今回はそれぞれの活用事例をご紹介したいと思います。

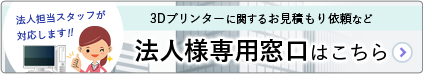

樹脂金型の事例

樹脂金型では、金属を切削加工して型を作成しています。

これは高温で溶かした樹脂を高圧で注入するため、熱と圧力に耐えられる素材である必要があるためです。

しかし、この金属の切削加工による大きなデメリットがコストです。

金属加工は作成時間も加工費用もかかるため、生産数が少ない製品では利益が出せず、小ロット多品種には対応できませんでした。

樹脂金型の事例のポイント:素材特性の違い

この問題が、3Dプリンターの技術・素材の発展により解決されました。

今回のポイントは「素材特性の違い」です。

樹脂金型では、「高温・高圧」に耐えられる素材が必要となる事は先程お伝えしましたが、この条件は紫外線で硬化する「光硬化性樹脂」で解決できました。光硬化性樹脂は、熱硬化性樹脂の一つであるため、高温になっても柔らかくなったり溶けたりしません。

また、製品の材料とされる熱可塑性樹脂(加熱すると柔らかくなり冷却すると固くなる)と組成が違うため、製品と型は両方樹脂ですが、くっつくことがありません。

この素材特性により、3Dプリンターで樹脂型が作成できるようになり、金型では不可能であった小ロット多品種が実現できるようになりました。

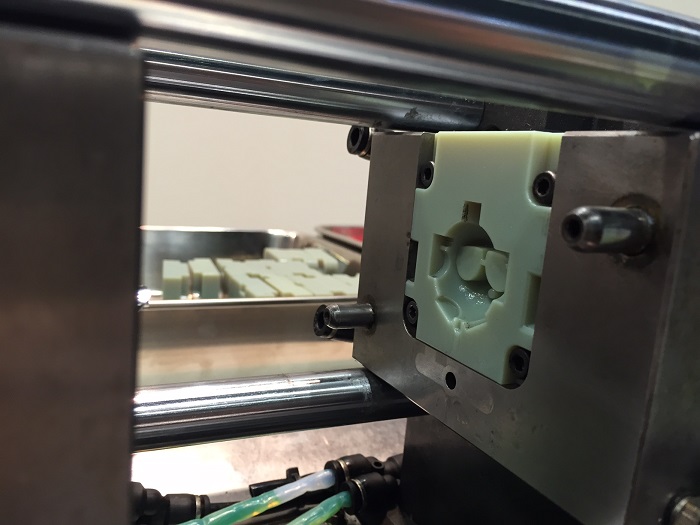

プレス金型の事例

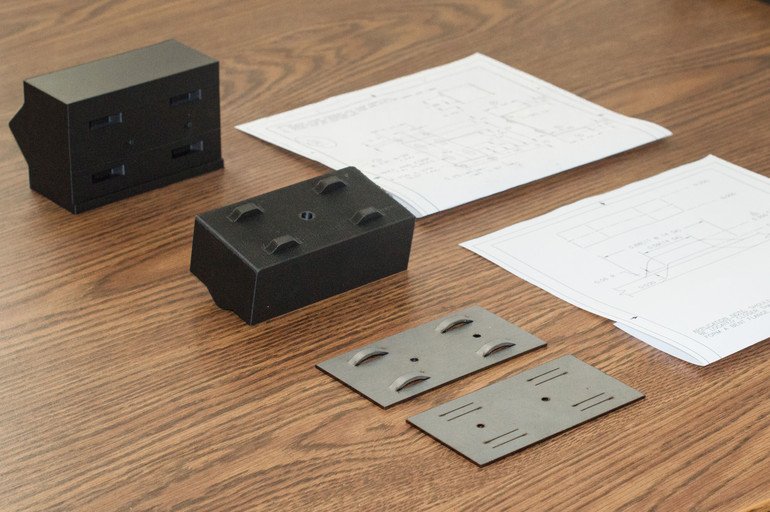

プレス金型も、金属を切削加工して型を作成されています。

これは金属板を挟んで成型するため、摩耗と圧力に耐えられる素材である必要があるためです。

プレス金型も樹脂金型と同様に、金型生産コストを考えると小ロット多品種には対応できませんでした。

プレス金型の事例のポイント:素材の組み合わせ

この問題も3Dプリンターの技術・素材の発展により解決されました。

今回のポイントは「素材の組み合わせ」です。

直接金属板に触れる表面は耐摩耗性に優れるオニキスを使用し、内部には高強度を実現するためのカーボンファイバーを組み込む事で、アルミ以上の強度を実現しています。

この素材特性により、3Dプリンターでプレス型が作成できるようになり、金型では不可能であった小ロット多品種が実現できるようになりました。

このプレス型の事例の様に強度が必要な部品の出力も金属3Dプリンターやカーボンファイバーやグラスファイバーの組み込みで実現できるようになってきています。

その中でもおすすめが、「Markforgedシリーズ」です。

アルミレベルの強度が出せる機種が、300万円台からで導入できます。

今までの強度不足を解消でき、より活用範囲が広がる「Markforgedシリーズ」をぜひご確認ください。

Markforgedの事例紹介はこちら

3Dプリンター

3Dプリンター 3Dスキャナー

3Dスキャナー 3D切削加工機

3D切削加工機 材料

材料 メンテナンス品

メンテナンス品 表面加工

表面加工